Gerencia Energética S.L., impulsa el ahorro energético en las instalaciones de aire comprimido (AC) con un nuevo servicio específico para evitar las pérdidas “invisibles” que se generan en estas Instalaciones Industriales. Nace de su experiencia realizando estudios de consumos energéticos y auditorías energéticas entre sus distintos Clientes o consumidores Cualificados en el Mercado Libre de la Energía. “La optimización de la instalación de aire comprimido es un denominador común en nuestras propuestas de medidas de ahorro”.

El aire comprimido es la tecnología horizontal que utiliza la energía más cara de la industria (entre 7 y 10 veces más cara que la energía eléctrica), razón por la cual es imprescindible controlar la instalación para evitar dilapidar energía eléctrica.

Las instalaciones de Aire Comprimido son un “punto negro” en los consumos energéticos de la industria en general, utilizan habitualmente más energía de la requerida por el consumo de aire de la planta, debido a que estas instalaciones son indispensables en cualquier proceso productivo. Se estima que el aire comprimido supone más del 20% del consumo energético de las industrias. Aunque todos los Clientes de Gerencia Energética S.L., han visto reducido el Coste Eléctrico por la Gestión que hacemos diariamente en la Compra de Energía en el Mercado Libre frente a Comercializadora consiguiendo unos ahorros entre el 5% y el 15% del coste eléctrico y considerando el alto costo económico de la energía que consumen, los sistemas de AC pueden ocasionar importantes pérdidas económicas, que en la mayoría de los casos pasan desapercibidas para la empresa.

Es curioso observar cómo las diferentes industrias se preocupan por desarrollar planes de ahorro energético, comprar equipos de alta eficiencia o controlar las emisiones que genera su proceso productivo, pero generalmente se olvidan de dimensionar correctamente su instalación de aire comprimido.

Generalmente se le da más importancia a la inversión en la compra de los equipos (solo un 12% de la cuenta de explotación), que al análisis del costo que mayor impacto tiene en la cuenta de resultados de la empresa: la energía consumida (aproximadamente el 72% de la cuenta de explotación).

Esta circunstancia provoca que, compresores aparentemente eficientes, generen un consumo energético muy elevado y por tanto, un alto coste de explotación con un gran impacto medioambiental.

“La potencia necesaria para comprimir el aire se incrementa en un 7% por cada bar de incremento de presión en la salida del compresor”.

El servicio que ofrece Gerencia Energética S.L., tiene como objetivo el ahorro económico en el funcionamiento de las instalaciones de AC, analizándolas y mejorando su eficiencia energética. El resultado de llevar a cabo los distintos procedimientos propuestos en este servicio es recuperar las pérdidas energéticas y económicas que se ocasionan en la mayoría de instalaciones, teniendo en cuenta que un equipo compresor tiene un 89% de pérdidas por calor y que únicamente 1 agujero de 3 mm en la red de distribución puede ocasionar 2.205 € de pérdidas al año.

Analizando y optimizando toda la instalación obtendremos un ahorro energético y económico significativo.

Para el análisis de los ahorros en energía, es absolutamente básico saber qué, cómo, cuándo y dónde se está consumiendo la energía.

La monitorización permite establecer alarmas y evitar que se quede permanentemente encendido un compresor un fin de semana completo, haciendo más sencilla la detección de fallos y de funcionamiento inadecuado de los compresores. Es la única manera de cuantificar la conveniencia o no de ciertas intervenciones, ya que se puede conocer el consumo de aire por horas de producción, y de esta manera sí que se puede evaluar el grado de ahorro introducido.

La Instalación de variadores de frecuencia en los compresores, permitirá ajustar la carga del compresor a la demanda de la planta.

Puesto que la potencia eléctrica se relaciona de forma cuadrática con la velocidad de rotación del motor, los ahorros siempre son considerables.

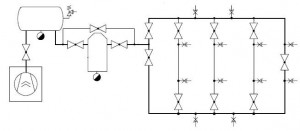

Es muy habitual en las plantas industriales que el trazado de tubería esté diseñado de forma aleatoria, es decir, se llevan los tubos del aire comprimido de forma independiente a cada punto de consumo.

Esta distribución aleatoria de la tubería provoca caídas de presión en puntos de consumo extremos a los que no llega el aire con facilidad. Cuando el usuario se percata de esta caída de presión, la reacción automática es elevar la presión del compresor o comprar un compresor diseñado para trabajar a una presión superior. Esta forma de actuar provoca un consumo adicional de energía y la ineficiencia del sistema de aire comprimido. La solución no siempre es sencilla, pero en la medida de lo posible, se debe diseñar una red de aire comprimido en anillo, cerrado por sus extremos. De esta forma, las presiones quedan compensadas por ambos extremos del anillo y las caídas de presión son mucho más reducidas. En la siguiente figura se ve un ejemplo de desarrollo en anillo.

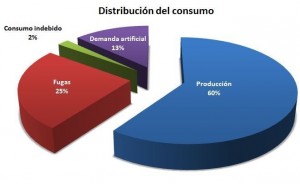

Todas las redes de aire comprimido tienen fugas de aire. Es algo tan habitual que en muchas industrias no se le da importancia. Además, existe un importante añadido a este coste económico: las fugas en el sistema de distribución.

Se trata de un coste muy relevante, ya que las fugas son continuadas mientras estén los compresores encendidos. Suponiendo que los compresores están encendidos 24 h/día y 270 días/año, el consumo ligado a una sola fuga, calculado en base al diámetro del orificio, va desde 214 € al año si es de 1mm hasta 23.565 € si es de 10mm. Y eso, en el caso de que únicamente existiese un único orificio.

| Diámetro agujero (mm) | Fugas a 6 bar (l/s) | Potencia necesaria para su compresión (kW) | Pérdidas económicas (€) |

| 1 | 1,24 | 0,3 | 214 €/año |

| 3 | 11,14 | 3,1 | 2.205 €/año |

| 5 | 30,95 | 8,3 | 5.927 €/año |

| 10 | 105 | 33 |

23.565 €/año |

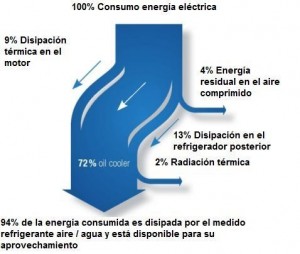

En el proceso de compresión se genera calor. ¿Por qué no aprovecharlo?

Aproximadamente el 94% de la energía de entrada en el compresor es transformada en calor y es disipada a través del aire o el agua de refrigeración. Mediante un intercambiador aprovecharemos el calor del compresor para calentar agua. Con estos equipos, podemos llegar a recuperar hasta el 85% de la energía y disponer de agua caliente hasta 70º C.

La optimización de la instalación propuesta por Gerencia Energética S.L., aborda también dar una solución desde el mantenimiento preventivo, realizando una vigilancia periódica del sistema de distribución para la detección de fugas de AC.

Gerencia Energética S.L., dispone de un equipo técnicamente avanzado, con un sistema que indica la gravedad de las fugas detectadas mediante Detector de fugas ultrasónico SL800. Con este equipo de detección y una adecuada gestión de las revisiones la eficiencia energética y los ahorros económicos se pueden llegar a evitar pérdidas constantes en el conjunto de consumos energéticos.

A partir de su experiencia, Gerencia Energética S.L., ha constatado que la vigilancia continuada va reduciendo cada año el número de fugas detectadas y las consecuentes labores de mantenimiento y que la interrupción de las revisiones ocasiona un nuevo incremento de las fugas detectadas, y por lo tanto de las pérdidas energéticas y económicas asociadas.

Joaquín Jarrín Gacía

CEO Gerencia Energética S.L.